Định hướng chuyển sang không chứa halogen: Tối ưu hóa Masterbatch chống cháy cho các ứng dụng Polypropylene

2026-01-27

Sự phát triển của an toàn cháy nổ trong Polypropylen

Polypropylen (PP) đã củng cố vị thế là vật liệu thống trị trong ô tô, xây dựng và điện tử nhờ khả năng kháng hóa chất và tính linh hoạt cơ học. Tuy nhiên, hàm lượng hydrocarbon béo cao khiến nó dễ cháy, với chỉ số oxy giới hạn (LOI) khoảng 17-18%, thấp hơn nhiều so với nồng độ oxy trong khí quyển. Điều này đòi hỏi phải sử dụng các hạt phụ gia chống cháy (FR) hiệu suất cao để đáp ứng các tiêu chuẩn an toàn nghiêm ngặt như UL94 V-0.

Bối cảnh ngành hiện nay đang chứng kiến sự chuyển hướng mang tính quyết định từ các hệ thống brôm truyền thống sang các hạt nhựa tổng hợp chống cháy không chứa halogen (HFFR) tiên tiến. Sự thay đổi này được thúc đẩy không chỉ bởi các khung pháp lý như REACH và RoHS mà còn bởi nhu cầu về mật độ khói thấp hơn và giảm độ ăn mòn trong quá trình xử lý. Masterbatch hiện đại không còn chỉ có tác dụng dập lửa; chúng là các chất phụ gia được thiết kế để duy trì tính toàn vẹn cơ học, độ ổn định tia cực tím và khả năng xử lý của polyme.

Phân tích so sánh: Hệ thống halogen hóa và hệ thống không chứa halogen

Việc lựa chọn masterbatch chính xác đòi hỏi phải cân bằng giữa hiệu quả, chi phí và tác động đến môi trường. Trong khi các hệ thống halogen hóa mang lại hiệu quả cao ở mức tải thấp, các giải pháp thay thế không chứa halogen rất cần thiết cho các ứng dụng thân thiện với môi trường và không gian kín nơi độc tính khói là mối lo ngại.

| tính năng | Halogen hóa (Brom/Antimon) | Không chứa halogen (Tăng phồng/P-N) |

| Cơ chế | Quét gốc pha khí | Sự hình thành than pha ngưng tụ |

| Cấp độ tải | Thấp (2-10%) | Trung bình đến cao (20-30%) |

| Mật độ khói | Cao | Thấp |

| Mật độ của phần cuối cùng | Caoer (heavy metal synergists) | Thấper (lightweight advantage) |

| Độ ổn định tia cực tím | Trung bình (dễ bị ố vàng) | Tốt (với chất ổn định cụ thể) |

Cơ chế hoạt động: Nhặt rác triệt để và phát triển

Quét triệt để (Halogen hóa)

Masterbatch truyền thống chứa decabromodiphenyl ethane (DBDPE) hoặc tetrabromobisphenol A (TBBPA) hoạt động ở pha khí. Khi PP bốc cháy, các gốc halogen (Br) được giải phóng. Các gốc này phản ứng với các gốc hydro và hydroxyl có khả năng phản ứng cao (H· và OH·) làm lan truyền chuỗi đốt cháy, “đầu độc” ngọn lửa một cách hiệu quả và ngăn chặn phản ứng tỏa nhiệt. Antimon trioxide ($Sb_2O_3$) hầu như luôn được thêm vào như một chất hiệp đồng để tạo điều kiện giải phóng các gốc halogen ở nhiệt độ chính xác.

Sự hình thành than phồng lên (không chứa halogen)

Masterbatch gốc phốt pho-nitơ (P-N) hoạt động chủ yếu ở pha ngưng tụ. Khi đun nóng, nguồn axit (như amoni polyphosphate) khử nước nguồn carbon (thường là chính polyme hoặc chất hiệp đồng như pentaerythritol), tạo ra than cacbon liên kết ngang. Đồng thời, một chất thổi (như melamine) giải phóng khí không cháy làm cho than này phồng lên thành lớp xốp dày, cách nhiệt. Lớp này hoạt động như một rào cản vật lý, ngăn chặn sự truyền nhiệt đến polyme bên dưới và ngăn oxy tiếp cận nguồn nhiên liệu.

Hướng dẫn xử lý quan trọng để phân tán Masterbatch

Hiệu quả của một masterbatch chống cháy cho PP được liên kết trực tiếp với mức độ phân tán của nó trong ma trận PP trong quá trình ép đùn hoặc ép phun. Độ phân tán kém dẫn đến "điểm nóng" nơi khả năng cháy vẫn ở mức cao, gây ra lỗi thử nghiệm mặc dù mức tải chính xác.

- Kiểm soát nhiệt độ: Nhiều chất phụ gia trương nở không chứa halogen bắt đầu phân hủy ở nhiệt độ khoảng 250°C. Nhiệt độ xử lý phải được giữ chặt chẽ dưới giới hạn này để ngăn chặn việc kích hoạt sớm cơ chế tạo bọt bên trong thùng, gây ra các vết nứt và mất hiệu quả FR.

- Thiết kế vít: Sử dụng vít có lực cắt vừa phải. Mặc dù việc trộn là cần thiết nhưng nhiệt cắt quá mức có thể làm suy giảm chất phụ gia chống cháy. Nên sử dụng vít chặn hoặc bộ phận trộn chuyên dụng (như Maddock) để đảm bảo tính đồng nhất mà không làm nóng chảy quá mức.

- Quản lý độ ẩm: Masterbatch gốc P-N thường hút ẩm. Nếu masterbatch không được sấy khô trước (thường là 2-4 giờ ở 80°C), độ ẩm sẽ chuyển thành hơi nước trong quá trình xử lý. Điều này dẫn đến sự phân hủy thủy phân của polymer và các khuyết tật bề mặt như vệt bạc.

Khắc phục sự cố các lỗi đùn thường gặp

Khi tích hợp masterbatch chống cháy với tải trọng lớn, bộ xử lý thường gặp phải những khiếm khuyết cụ thể. Để giải quyết những vấn đề này đòi hỏi một cách tiếp cận có hệ thống đối với công thức và cài đặt máy.

Sự tích tụ khuôn (Tấm ra)

Điều này xảy ra khi các thành phần có trọng lượng phân tử thấp của chất chống cháy di chuyển đến lối ra khuôn, tích tụ và cuối cùng kéo theo bề mặt sản phẩm. Để giảm thiểu điều này, hãy kiểm tra các vấn đề tương thích giữa nhựa mang của hạt nhựa và PP cơ bản. Ngoài ra, việc giảm nhiệt độ khuôn một chút có thể làm tăng độ bền nóng chảy và giảm sự di chuyển.

nở hoa

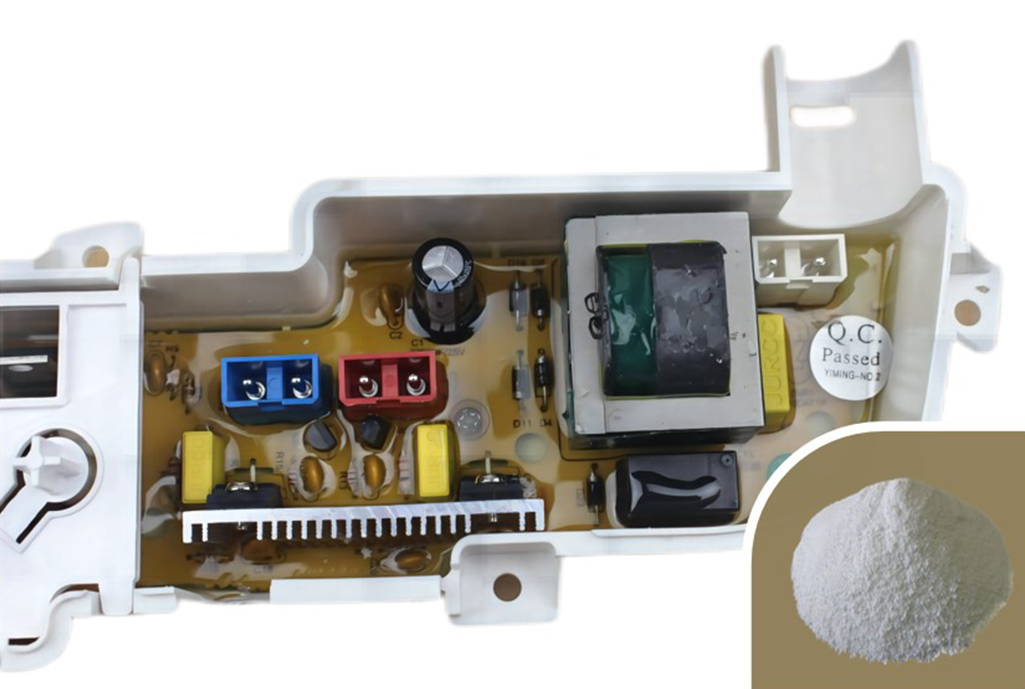

nở hoa appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Giảm cường độ tác động

Chất chống cháy hoạt động như chất gây ô nhiễm trong mạng tinh thể của polypropylen, thường làm cho vật liệu trở nên giòn. Nếu khả năng chống va đập là rất quan trọng, thì công thức masterbatch nên bao gồm chất tương thích (như PP ghép anhydrit maleic) hoặc chất điều chỉnh tác động (như chất đàn hồi) để lấy lại độ dẻo dai mà không ảnh hưởng đến xếp hạng UL94.